1. 序言与背景

随着全球电动汽车市场的快速增长,充电基础设施标准不断完善。SAE J1772 标准作为北美电动汽车传导充电的事实标准,由美国国际汽车工程师学会制定,旨在规范车辆与充电设备(EVSE)之间的电气接口、通信协议及安全要求。虽然近年来随着技术演进,该标准在部分市场已被北美充电标准(如 SAE J3400)取代,但 SAE J1772 依然在很多地区被广泛应用,且其部分通信协议也已纳入国际标准 IEC 62196-2 中。

2. SAE J1772 标准概述

2.1 历史沿革与产业影响

SAE J1772 的发展始于 2001 年,当时由加州空气资源局(CARB)推动采用传导充电方式,替代早期使用感应耦合器的方案。早期的 Avcon 连接器曾应用于 Ford Ranger EV 等车型,但由于功率传输能力受限,后来 Yazaki 等公司推出了新版设计,满足 120–240 V 单相交流充电要求,输出功率可达 19.2 kW,最大电流可达 80A。2009 年,SAE 委员会正式投票通过 SAE J1772-2009 版本,并得到福特、通用、丰田、本田、日产和特斯拉等主要厂商的支持。国际上,SAE J1772 连接器被称为 IEC 62196-2 Type 1 或 J plug,成为北美及日本的主流充电连接器。

2.2 连接器基本规格与结构

SAE J1772-2009 电动载具连接器的主要规格包括:

- 尺寸: 长度约 33.5 毫米,直径约 43.8 毫米

- 引脚: 共 5 个引脚,包括 L1(交流火线)、N(中性线)、CP(控制导引)、PP(接近导引)和 PE(保护接地)

- 电力信号: 支持单相交流供电

在 CCS Combo 1 系统中,除了上述引脚外,还增加了两个直流大电流端子以支持直流快充。

3. 电气与数据特性

3.1 电力信号与传导特性

SAE J1772 标准规定了充电器的电气参数:

- 电压: AC 充电器支持 120 V 或 240 V

- 电流: 基本充电器通常为 12 A,部分产品可达到更高电流

- 功率: AC 充电等级从约 1.44 kW 至 19.2 kW不等;直流充电等级(如 DC Level 1、DC Level 2)则依据设计需求可达更高水平

3.2 控制导引与接近导引信号

-

控制导引 (CP):

- 在充电过程中,充电桩在 CP 端输出 ±12 V、1 kHz 的方波信号,用于指示充电状态和可供电流。

- 车辆通过并联特定阻值(如 2.7 kΩ、880 Ω 或 240 Ω)调整该电压,以请求充电、准备充电或要求空调辅助。

-

接近导引 (PP):

- 通过 PP 信号,充电器确认连接器是否正确插入。例如,插入时会使 PP-PE 形成约 150 Ω 的电阻;当拔出时,电阻值上升至约 330 Ω,从而触发车辆停止充电。

下表列出了典型的 CP/PP 信号状态:

| 状态 | 描述 | CP-PE 电阻 | 测量电压 |

|---|---|---|---|

| 状态 A | 待机 (Standby) | 开路或 ∞ Ω | +12 V |

| 状态 B | 检测到车辆 | ≈2740 Ω | +9 ± 1 V |

| 状态 C | 准备充电 | ≈882 Ω (并联约1300 Ω) | +6 ± 1 V |

| 状态 D | 需要空调 (With ventilation) | ≈246 Ω (并联约270 Ω) | +3 ± 1 V |

| 状态 E | 无电源 (电路切断) | — | 0 V |

| 状态 F | 错误 | — | −12 V |

此外,CP 信号的 PWM 占空比用于指示最大允许电流,例如:16% 表示 10 A,25% 表示 16 A,50% 表示 32 A,90% 表示快速充电模式。

4. 充电系统与应用

4.1 充电等级及参数

SAE J1772 标准定义了不同充电等级:

- AC Level 1: 120 V 单相,电流通常为 12 A

- AC Level 2: 208-240 V 单相,电流可达 80 A(依据 NEC 标准)

- DC Level 1 & Level 2: 直流充电规格根据设计而定

例如,2020 年 Chevrolet Bolt 配备 66-kWh 锂离子电池及 7.2 kW 车载充电器,支持不同充电模式以满足续航和充电速度要求。

4.2 组合充电系统(CCS)的发展

在 SAE J1772 标准的基础上,国际汽车工程师学会开发了组合充电系统(CCS),其中 CCS Combo 1 充电插座在原有 SAE J1772 连接器上增加额外引脚,支持直流快充(200–450 V,功率最高可达 90 kW)。这为现代电动车提供了更高效的充电解决方案。与 CCS 相关的技术还包括电力线通信(PLC),实现车辆、充电站和智能电网间的信息交换。

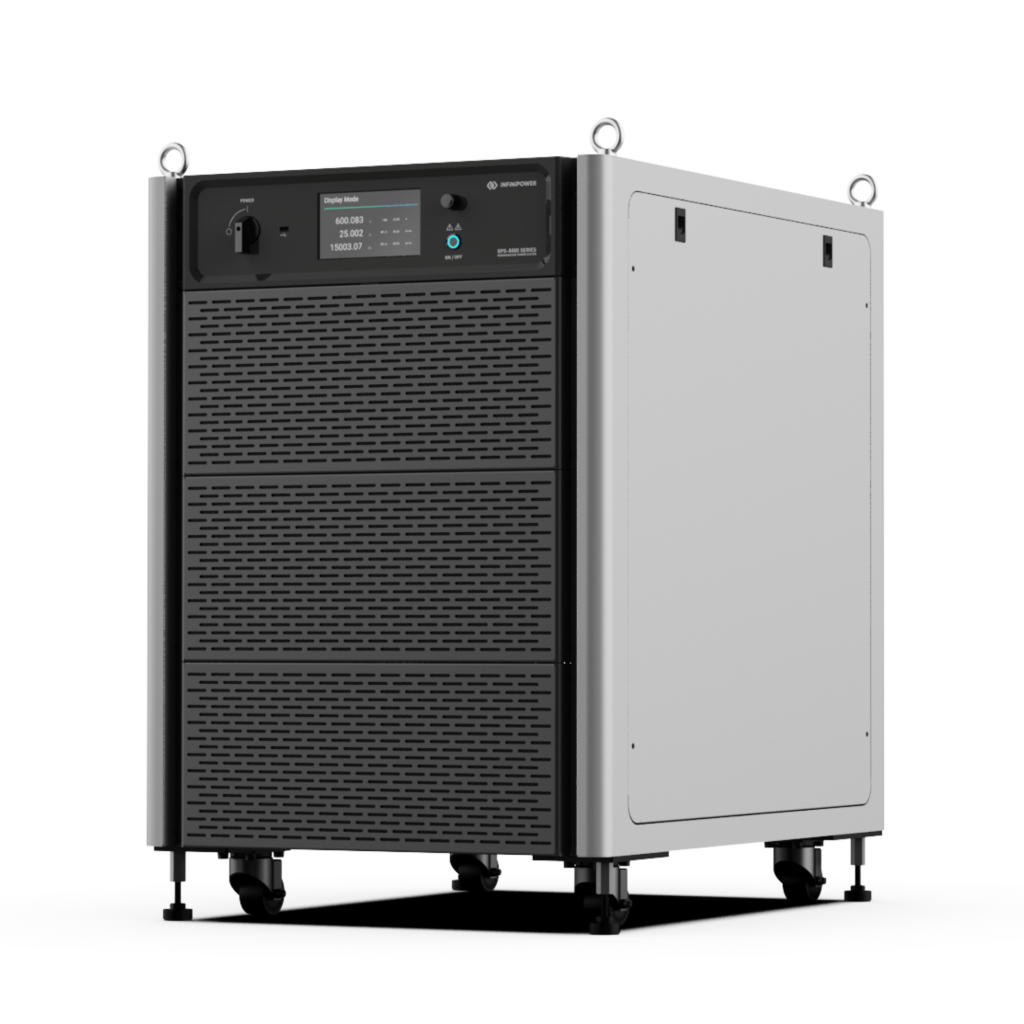

5. 安全性与测试方法

5.1 电气安全测试

关键测试包括:

- 绝缘电阻测试: 施加高 DC 电压,确保绝缘阻值达到兆欧级。

- 过流与短路测试: 模拟故障条件,验证保护装置(如断路器)能迅速切断电流。

- 残余电流装置 (RCD) 测试: 模拟漏电,确保 RCD 在规定时间内动作。

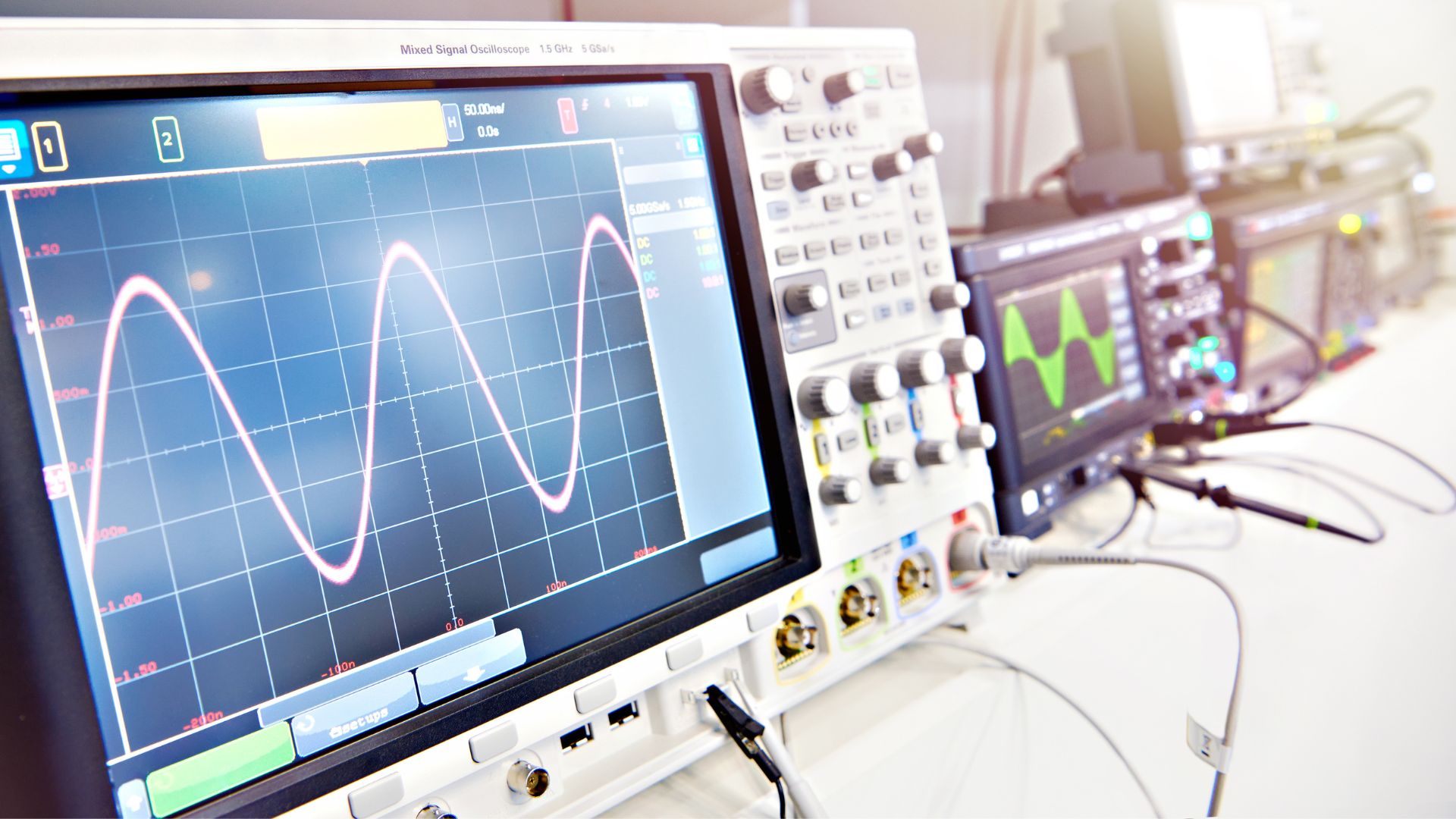

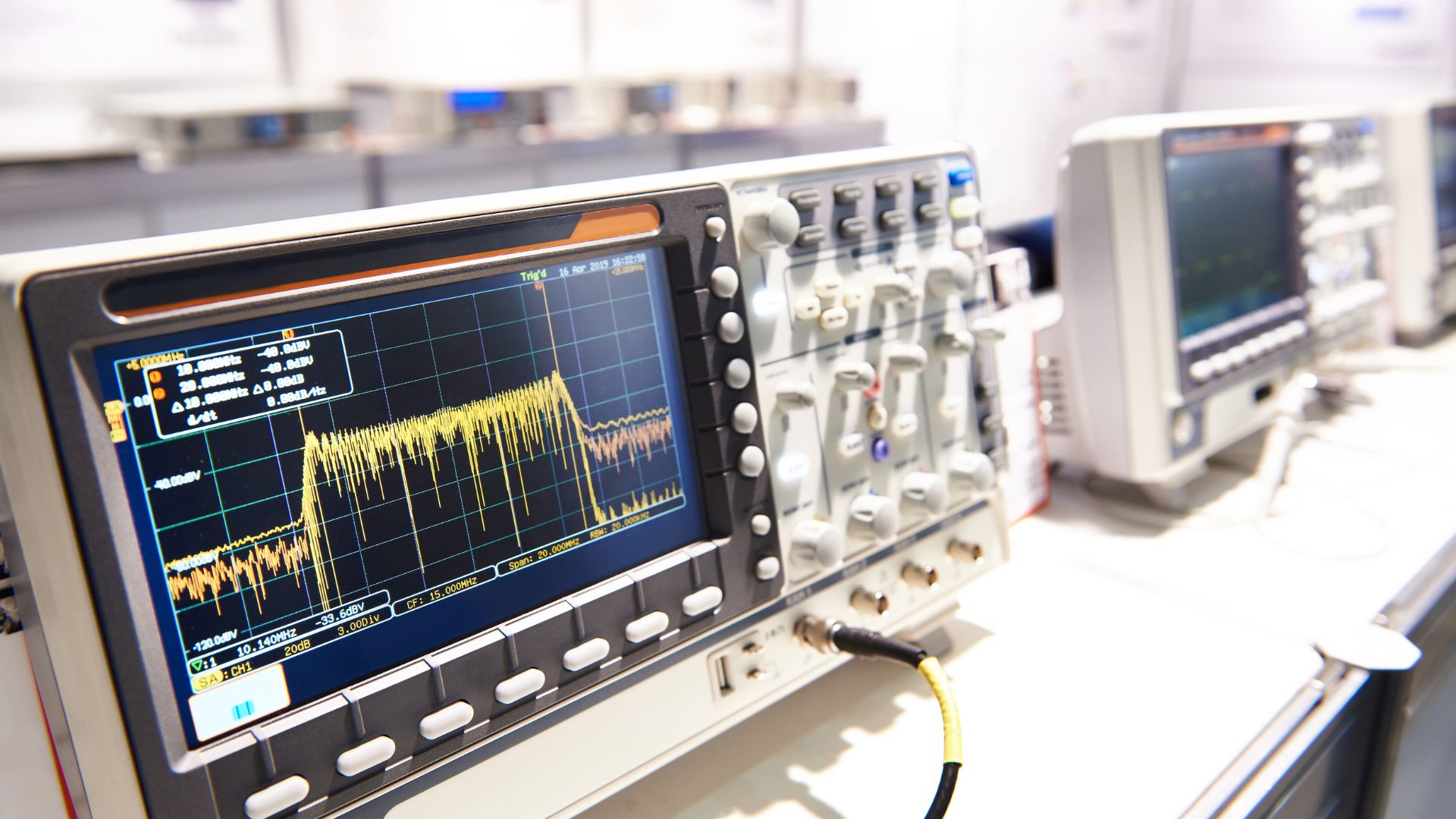

5.2 通讯与导引信号测试

对 CP 和 PP 信号进行测试:

- 控制导引测试: 使用信号发生器模拟车辆端输入,检测 CP 信号电压及 PWM 占空比是否准确。

- 接近导引测试: 测量 PP 电路的电阻,确认是否符合设计标准,确保连接器的正确接合。

5.3 环境与机械耐久性测试

包括:

- 热循环测试: 在 -40°C 至 +85°C 环境下测试设备性能。

- 振动与冲击测试: 采用振动台模拟运输和安装条件,验证结构完整性。

详细测试流程请参阅我们的 电动汽车测试完整指南 。

6. 其他竞争标准与相容性

在全球范围内,除了 SAE J1772,还有 IEC 62196 系列(Type 2、Type 3)等标准。

- 欧洲市场: 多数采用 IEC 62196-2 Type 2 连接器,其支持三相充电,功率更高。

- 转换器: 市场上也有专门的转换器,将 SAE J1772 与 IEC 62196 标准互转,使得车厂可以根据市场需求选择合适的充电接口。

此外,CHAdeMO 标准也是高压直流快充的一种主要方案,由日本厂商主导。竞争标准的存在推动了充电器技术的不断进步。

7. 相关内部资源与测试解决方案

了解更多关于 EV 充电器测试及相关技术的内容,请参阅以下内部资源:

这些资源提供了详细的测试流程、设备介绍及最新的技术趋势,帮助工程师更好地进行产品研发和质量保证。

8. 参考资料与外部链接

- SAE International. SAE J1772 – Standard for Electric Vehicle Conductive Charging Systems. Retrieved from https://www.sae.org/standards/content/j1772_201701/

- Intertek. EVSE Testing and Global Certifications. Retrieved from https://www.intertek.com/

- Tektronix. EV Charging Standards and Testing Solutions. Retrieved from https://www.tek.com/en/solutions/industry/automotive-test-solutions/evse-testing/ev-charging-standards

- Wikipedia. SAE J1772. Retrieved from https://en.wikipedia.org/wiki/SAE_J1772

- 其他相关资料请参考公开技术文件与标准草案。